STUDIUM PRZYPADKU FIRMY TWI

Firma TWI zajmuje się produkcją kilku podzespołów do ciągników rolniczych. Jedną z rodzin produktów są drążki kierownicze wytwarzane w wielu odmianach. Do odbiorców tego produktu należą zarówno producenci ciągników jak i firmy zajmujące się ich naprawą.

Ze względu na dużą różnorodność produkowanych drążków kierowniczych oraz na fakt, że praktycznie każde zamówienie jest inne, zakłady prowadzą produkcję „na zamówienie”. Obecnie, aby wyprodukować zamówione podzespoły firma TWI potrzebuje 27 dni. Tak długi czas przejścia i znaczne zaległości w realizacji zamówień powodują, że klientom zapewniany jest 60 dniowy czas realizacji zamówień. Ponieważ, klienci nie są w stanie przewidzieć dokładnie swoich potrzeb na okres dłuższy niż dwa tygodnie, dokonują korekt zamówień na 14 dni przed terminem ich realizacji. Korekty te powodują konieczność zmiany priorytetów zleceń kierowanych na wydziały produkcji. Mimo, że Dział Sterowania Produkcją przekazuje zamówienia klientów na produkcję mniej więcej w kolejności ich napływania, zamówienia dzielone są na partie, w celu zredukowania liczby czasochłonnych przezbrojeń maszyn. Fakt ten powoduje konieczność zmiany priorytetów zleceń.

Opis produktu:

• Drążek kierowniczy ma postać metalowego pręta z przyspawanymi na obu końcach odkuwanymi łącznikami.

• Drążki kierownicze produkowane są w dwudziestu różnych długościach, dwóch średnicach i z łącznikami w trzech różnych odmianach (na końcu drążka może być umocowany łącznik innego typu), tak więc, firma TWI produkuje 240 różnych odmian drążków kierowniczych.

Wymagania klienta:

• Miesięczne zapotrzebowanie – 24 tys. sztuk.

• Pojedyncze zamówienie – od 25 – 200 sztuk (średnio 50 sztuk).

• Opakowania – pudła ochronne zawierające do 5 drążków.

• Realizacja – kilka wysyłek dziennie (transport samochodowy) do różnych klientów.

• Kolejne zamówienia składane przez danego klienta – mogą się znacznie od siebie różnić.

• Żądany czas złożenia zamówienia – 60 dni przed datą wysyłki.

• Klienci dokonują korekt zamówień na 14 dni przed terminem ich realizacji.

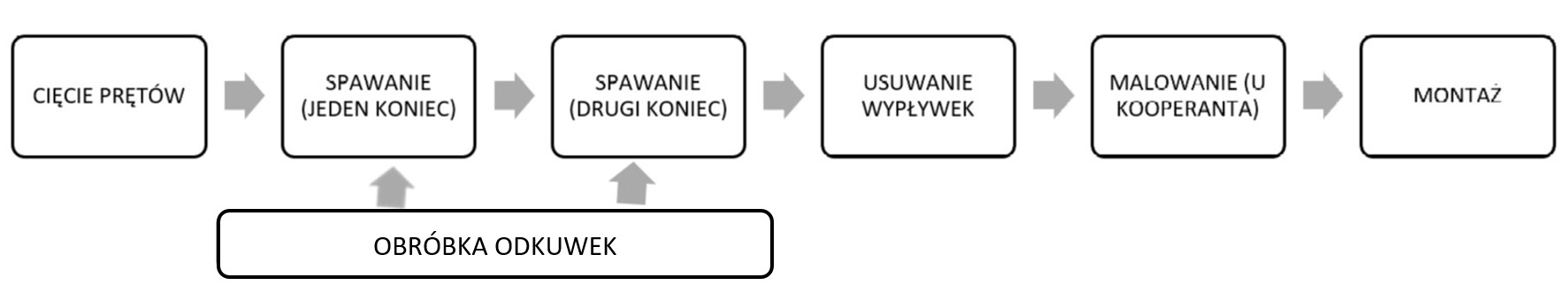

Proces produkcyjny (patrz rys.1):

• Proces produkcyjny obejmuje operacje: cięcie metalowych prętów, spawanie łączników na końcach pręta, obróbka wykonanych spawów (mechaniczne usunięcie nadmiaru materiałów w spoinie), malowanie (wykonuje podwykonawca – zewnętrzna firma), montaż końcowy łączników drążków. Gotowe drążki codziennie wysyła się do klienta.

• Przejście na produkcję drążków o innej długości wymaga 15 minut przezbrojenia urządzeń wykorzystywanych do cięcia, spawania i obróbki spawów.

• Przejście na produkcję drążków o innej średnicy wymaga 1 godziny przezbrojenia urządzeń wykorzystywanych do cięcia, spawania i obróbki spawów.

• Zmiana rodzaju mocowanych końcówek wymaga 2 godzin przezbrojenia maszyn służących do obróbki surowych odkuwek.

• Dostawa surowca w postaci prętów jest realizowana przez firmę X dwa razy w miesiącu. Czas oczekiwania na zamówienie – 16 tygodni.

• Surowe odkuwki są dostarczane przez firmę Y dwa razy w miesiącu. Czas oczekiwania na zamówienie – 12 tygodni.

Czas pracy:

• 20 dni/miesiąc; dwie zmiany (wszystkie wydziały) po 8 godzin (+nadgodziny – jeśli to konieczne) z dwiema 15 minutowymi przerwami (zawieszenie ręcznych czynności).

• Przerwy obiadowe są niepłatne.

Dział Sterowania Produkcją:

• Wprowadza otrzymywane (z 60 dniowym wyprzedzeniem) zamówienia do systemu MRP.

• Opracowuje dla każdego zamówienia klienta – zlecenia produkcyjne. Przechodzą one wraz z zamówieniami przez cały proces produkcyjny.

• Specyfikacja zamówienia jest przekazywana przez Dział na produkcję 6 tygodni przed datą realizacji zamówienia – w celu zakupu prętów i odkuwek.

• Dział codziennie przekazuje kierownikom produkcji tzw. listy priorytetów. Zgodnie z nimi, kierownicy określają kolejność zamówień w ramach swoich wydziałów.

• Rejestruje zmiany wprowadzane w korektach zamówień nadsyłanych dwa tygodnie przed datą realizacji i zleca kierownikom przyspieszoną realizację tych zamówień.

• Opracowuje dla Działu Wysyłek dzienny harmonogram wysyłek.

DANE DOTYCZĄCE PROCESÓW:

Cięcie prętów (na stanowisku są cięte pręty dla wielu wyrobów produkowanych przez TWI)

- Rodzaj procesu Ręczny

- Pracochłonność 15 sekund

- Liczba operatorów 1

- Liczba przerw – obsługa techniczna (zmiana długości prętów) 1

- Liczba przerw – obsługa techniczna (zmiana średnicy) 1

- Dostępność – 100%

- Zapasy międzyoperacyjne (niepocięte pręty oczekujące na wejściu) 20 dni

- Zapasy międzyoperacyjne (pręty pocięte) 5 dni

Stanowisko spawalnicze I

- Rodzaj procesu

- Automatyczny;

- rozładowywanie i załadowywanie przez operatora w trakcie pracy urządzenia

- Cykl

- Operator– 10 sekund;

- Maszyna– 30 sekund

- Liczba operatorów 1

- Liczba przerw – obsługa techniczna (zmiana długości prętów) 1

- Liczba przerw – obsługa techniczna (zmiana średnicy) 1

- Dostępność 90%

- Zapasy międzyoperacyjne (pospawanych drążków) 3 dni

Stanowisko spawalnicze II

- Rodzaj procesu

- Automatyczny;

- rozładowywanie i załadowywanie przez operatora w trakcie pracy urządzenia

- Cykl

- Operator– 10 sekund;

- Maszyna– 30 sekund

- Liczba operatorów 1

- Liczba przerw – obsługa techniczna (zmiana długości prętów) 1

- Liczba przerw – obsługa techniczna (zmiana średnicy) 1

- Dostępność 85%

- Zapasy międzyoperacyjne (pospawanych drążków) 3 dni

Obróbka spawów

- Rodzaj procesu

- Automatyczny;

- rozładowywanie i załadowywanie przez operatora w trakcie pracy urządzenia

- Cykl

- Operator – 10 sekund

- Maszyna – 30 sekund

- Liczba operatorów 1

- Liczba przerw – obsługa techniczna (zmiana długości prętów) 1

- Liczba przerw – obsługa techniczna (zmiana średnicy) 1

- Dostępność 100%

- Zapasy międzyoperacyjne (dla obrobionych drążków) 5 dni

Malowanie – raz dziennie ciężarówka zabiera niepomalowane drążki i przywozi drążki pomalowane

- Czas przejścia dla procesu malowania 2 dni

- Zapasy międzyoperacyjne 2 dni u kooperanta

6 dni dla drążków pomalowanych w firmie TWI

Montaż końcowy

- Rodzaj procesu Ręczny

- Pracochłonność 1170 sekund

- Liczba operatorów 6

- Czas przezbrojenia (zmiana mocowania) 10 minut

- Dostępność 100%

- Zapasy wyrobów gotowych drążków kierowniczych w magazynie 4 dni

Obróbka odkuwek – stanowisko pracujące wyłącznie na potrzeby produkcji drążków

- Rodzaj procesu automatyczny

- Pracochłonność 30 sekund

- Liczba operatorów 1

- Czas przezbrojenia (zmiana mocowania) 2 h

- Dostępność 100%

- Zapasy międzyoperacyjne (surowe odkuwki dostarczane z zewnątrz) 20 dni

- Zapasy międzyoperacyjne (surowe odkuwki obrobione) 4 dn

Dział Zbytu

- pobiera produkty z magazynu produktów gotowych i zajmuje się ich wysyłką i transportem samochodowym do klientów.